2020/08/28

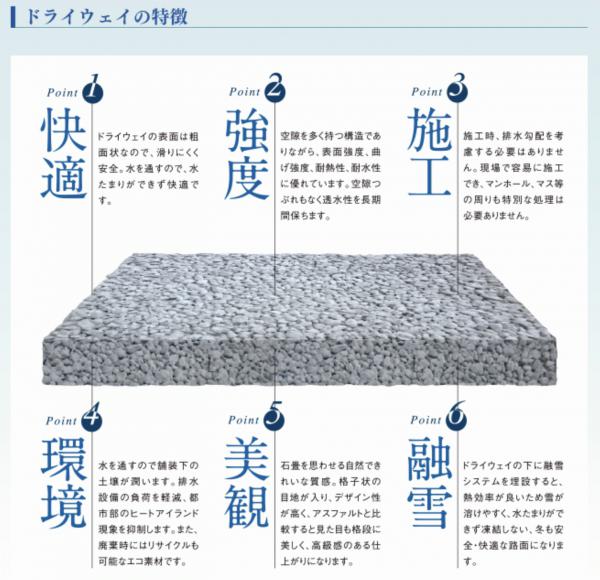

「ドライウェイとはどのように違うの?」

毎日開催オンラインセミナーでとても懐かしい言葉を聞いた。「ドライウェイ」とは生コンポータルが透水性コンクリートに出会うきっかけともなった環境舗装材。ドライテックと同じく水を通すその材料をご存知の人からの質問。「ドライウェイとはどのように違うの?」。《よくある》わけではないけれど、《たまにある》質問。

《ドライウェイ》と《ドライテック》の違い

昨日開催されたオンラインセミナーを受講したのは京都府の有力生コングループ・京都福田洛南工場の皆さん。

ふと飛び出した質問。

「ところでドライウェイとはどのように違うの?」

出た、ドライウェイ。

まさに、生コンポータルが15年前に透水性コンクリートという技術に出会うきっかけとなった忘れられない製品名。

乾いた道

ドライウェイ。

ググってみたらまだあるではないか、ドライウェイ(https://www.rande.co.jp/dryway.php)。

よく言われることだが、「今となってはいい思い出」。

まさに、そんな言葉がぴったりのドライウェイと生コンポータルの歴史。

正直悩みに悩まされた透水性コンクリートがこのドライウェイだった。

もう、死んじゃう、ってくらい苦しんだ。

何度やめようか思ったか知れない。

パートナーのフッコーなんかぐちゃぐちゃに苦しんでいた。

息も絶え絶え、どこでこのトンネルは終わるのか、苦しみ抜いた末に同志フッコーと共同開発の末生み出されたのが透水性コンクリート《ドライテック》だった。

まさか、そのドライウェイが京都福田の技術者の方から話題として出されるとは驚いた。

なんでも、

「10年前自宅にドライウェイを施工してもらったんですが、うちは問題なかったんですけど、他のお宅のドライウェイの大半がクレームに発展してものすごく大騒ぎになってたんですよ。あの当時も確か宮本さん達がなさってたと思うんですが、今のドライテックとどう違うんですか?」

来た、これ。

10年もの歳月が経過出会えた被害者の人(笑)。

そう、今となっては僕たちを鍛えてくれた貴重な機会を提供してくれた製品「ドライウェイ」。

ただ、当時はこのドライウェイに関するクレームは引きも切らず、肝を冷やしたことも一度や2度ではない。

「これ、会社潰れるかも」

マジで、悩み抜いた。

そんなドライウェイを覚えていらっしゃる方に出会えたのも何かのご縁。

いい機会なのでここでは、「ドライウェイとはどのように違うの?」という観点から現行ドライテックとの比較を以下に解説していきたい。

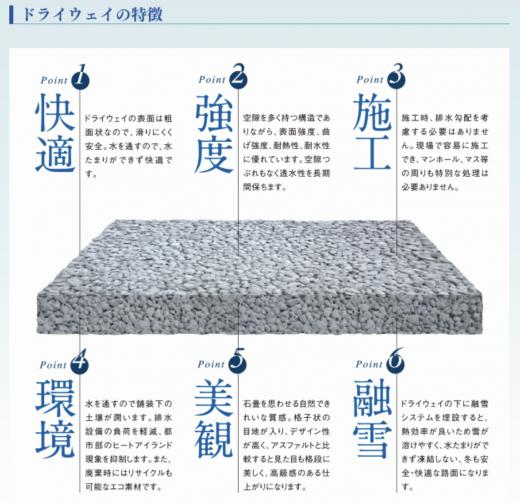

⚫︎設計版厚

土間コンもそうだがドライテックは駐車場タイプであれば100mmを基準としている。一方、ドライウェイはその高強度を武器として「版厚を半分(50mm)にできます」ということを売りにしていた。一見版厚が薄い方が経済的だし良さそうに感じるかもしれないが、これが実に仇となった。コンクリート舗装とは収縮と膨張のたびにわずかだが挙動する。その挙動は版厚が薄ければ薄いほど顕著。ドライウェイの端部は乾燥と湿潤のたびにプカプカ浮いてしまって、その上をタイヤが乗れば一発で割れる。納品した現場で頻繁に起きるこのトラブル(クレーム)。本当に死ぬ思いでした。その当時このトラブルに巻き込ませてしまった皆さん申し訳ありませんでした。

⚫︎特殊バインダ

ドライテックの場合1m3(8m2分)あたり10kgの特殊バインダを生コン車の中に手投入となっている。一方のドライウェイは今も思い出したくないのだが、1m3あたり20kg袋5袋(100kg)を生コン工場で手投入が標準だった。永遠に忘れられないだろう、神奈川県の今は閉鎖してしまっているがみどりコンクリートで50m3以上製造していただいた時のこと。エレベーターのない同社の投入フロアまで人力で、つまり250袋もの20kg袋を担いで上がった記憶は単なる地獄の沙汰だ。今考えるとあんな経験をよく乗り越えたものだと自分を褒めたくなる。

⚫︎使用骨材

ドライテックは製造協力をしてくださる生コン工場の標準品を骨材として採用している。一般に生コン工場ではおよそ、骨材最大寸法により1505、2005、25mmなどの規格骨材が貯蔵されている。そのため、製造するに際して特段の作業は発生しない。一方、ドライウェイが標準としていた骨材は7号砕石と言って骨材最大寸法が5mmの普段貯蔵されていない特殊骨材だった。生コン工場からすれば「少量しか出荷しないドライウェイごときのために貯蔵ビンの入れ替えなんて重労働やってられっか!」である。こうした背景により製造協力工場を探すのは困難を極めた。どうしても見つからなかったために、静岡県伊豆地方から千葉県木更津や大阪府まで材料を運んだことがあるくらいだ。当時20代。若かったなあ。

⚫︎カラーリング

ドライテックはご存知のようにトップコートと言って特殊塗料を施工後塗装することを標準としている。一方ドライウェイは顔料を製造時に練り込む仕様となっていた。つまり、生コン工場のミキサーの中に極彩色の顔料を放り込むという暴挙を標準としていたのだ。「次のバッチ(生コン)に影響があったらどうすんだ?あ?」である。さらに、洗浄水も真っ赤だったり黄色だったり、実に生コン製造者からの評判が悪かった。「よそあたってくれ」。鼻先でシャッターを下ろされたのは一度や2度ではない。

ドライウェイを一言で表現すると、生コン工場に喧嘩売ってたということになる。

当時を振り返るとやる気が漲ってくる。

よくそんなに頑張ってたね、と。

なんとか頭を下げて、どうにかこうにか生コン工場の協力を取り付けて、材料を収めたその現場が炎上。

無間地獄かのようなクレームに次ぐクレーム。

そう考えると、ドライテックが採用したのは「生コン工場のご機嫌とり」ということになる。

とにかく生コン屋さんに睨まれないように、神経を逆撫出ることのないように、全面的に注意を払った。

それが、ドライテック。

結果、現在その協力工場は350工場を突破し、もうじき400工場に迫ろうという勢いだ。

こうした上昇気流に乗せるようになったのもやっぱりドライウェイが僕たち当事者を鍛えに鍛えてくれたからこそ。

当時は恨んでいたけれど、今は心から感謝している。

「ドライウェイとはどのように違うの?」

僕たちが今取り組んでいるドライテックはドライウェイという経験を基礎にして作られた、でも内容の全く真逆な製品です。

これが答えとなる。

宮本充也